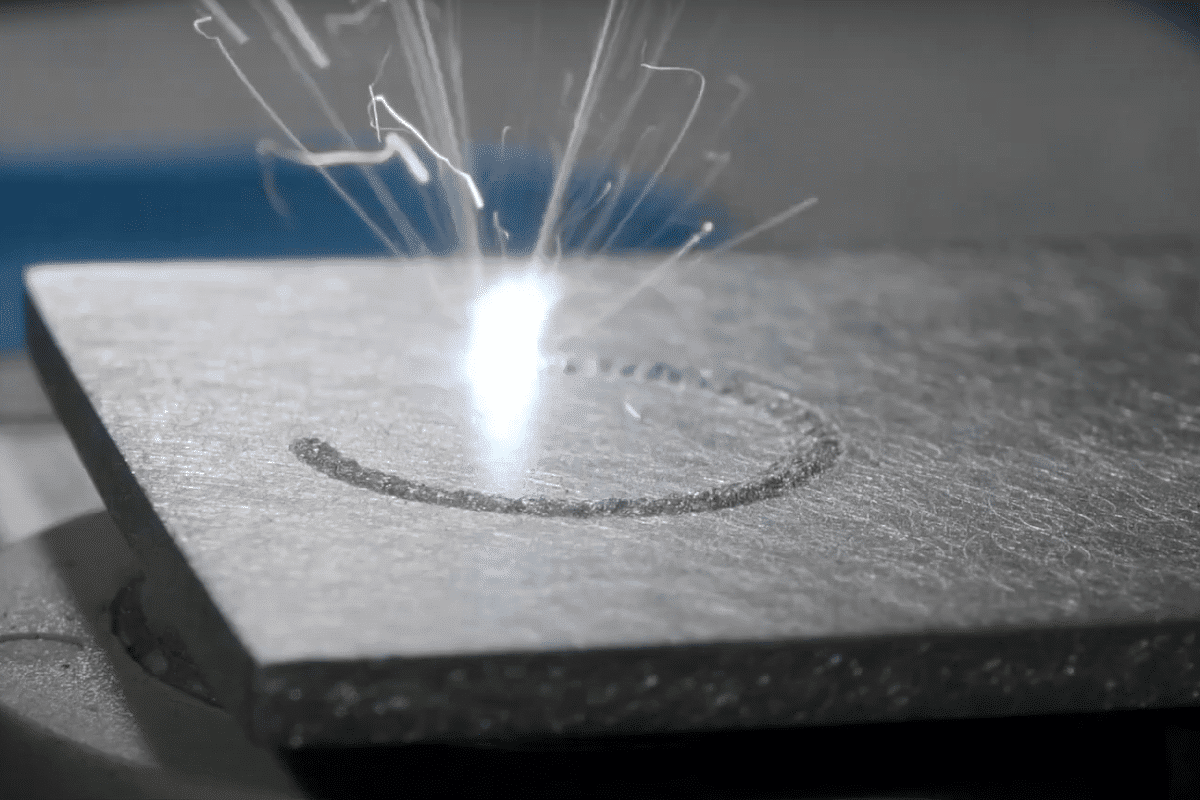

به گزارش شبکه اطلاع رسانی راه دانا؛ در جوشکاری لیزری از یک پرتو لیزر قدرتمند برای گرم کردن و ذوب مواد با هم استفاده می شود. سپس مواد مذاب جامد می شوند تا یک پیوند قوی و پایدار ایجاد کنند. اگر شرایط جوش کامل نباشد یا ناخالصی هایی در مواد وجود داشته باشد، سوراخ هایی در جوش ایجاد می شود. تخلخل یک محفظه گاز در یک جوش است که آن را ضعیف می کند و خطر ترک خوردن یا شکستن تحت فشار را افزایش می دهد. پس با راهنمای دیبولیزر به جوشکاری لیزری تمیز دست یابید.

خطرات تخلخل جوش

تخلخل در جوشکاری لیزری می تواند جوش را ضعیف کرده و باعث می شود استحکام و دوام کمتری پیدا کند. این یک خطر برای یکپارچگی آن است. منافذ همچنین می توانند به عنوان نقاط تمرکز تنش عمل کنند که می تواند منجر به شکست زودرس جوش تحت بار شود.

تخلخل در جوش ها می تواند باعث ورود مایعات، گازها یا آلاینده ها شود و باعث خوردگی یا آسیب شود. عواقب جوش های ضعیف نیاز به کار مجدد یا تعویض با هزینه زمان و هزینه دارد.

علل و راه حل های رایج

هر گونه آلاینده روی سطح ماده در حال جوش می تواند منافذی ایجاد کند که با گرم شدن و ذوب شدن مواد به یکدیگر محبوس می شوند. این می تواند منجر به تخلخل یا حفره در درز جوش شود.

راه حل: قبل از شروع فرآیند جوشکاری، مهم است که اطمینان حاصل شود که سطح جوشکاری تمیز و عاری از هرگونه آلودگی است. هرگونه کثیفی، روغن، گریس یا سایر مواد زائد روی سطح باید با استفاده از حلال یا محلول تمیزکننده مناسب پاک شود. این کار را می توان با استفاده از روش هایی مانند تمیز کردن اولتراسونیک، چربی زدایی با بخار یا تمیز کردن شیمیایی انجام داد.

در جوشکاری لیزری از گاز برای محافظت از جوش در برابر زنگ زدگی و تمیز نگه داشتن لنز استفاده می شود. برای جلوگیری از آلودگی و اطمینان از جوش قوی، گاز از طریق یک نازل روی دستگاه جوش لیزری دستی تغذیه می شود. سوراخ های گاز در جوشکاری لیزری بیشتر به دلیل استفاده نادرست از گاز محافظ ایجاد می شود. دلایل این امر بسته به نوع گاز محافظ مورد استفاده کمی متفاوت است.

در فرآیند جوشکاری لیزر، نیتروژن از خارج به حوضچه مذاب، نیتروژن در حلالیت آهن مایع و نیتروژن در حلالیت آهن جامد بسیار متفاوت است و بنابراین در فرآیند انجماد سرد فلز، به عنوان حلالیت نیتروژن با کاهش دما، هنگامی که حوضچه مذاب فلز خنک می شود تا شروع تبلور، حلالیت به طور قابل توجهی و ناگهانی رخ خواهد داد. در این زمان، تعداد زیادی از رسوب گاز را رها کنید تا حبابها تشکیل شود، اگر سرعت شناور حباب کمتر از سرعت تبلور فلز باشد، منافذ ایجاد کنید.

در حین جوشکاری لیزری، یک سوراخ کوچک در فلز بخار آزاد می کند و یک گرداب ایجاد می کند. سپس گاز آرگون به داخل سوراخ تزریق می شود و به سمت جلو حرکت می کند و به صورت حباب وارد حوضچه مذاب می شود. از آنجا که آرگون به خوبی حل نمی شود و جوش به سرعت سرد می شود، حباب ها نمی توانند فرار کنند و در جوش باقی بمانند و سوراخ هایی ایجاد می کنند.

راه حل:

1- اصول متالورژی و گازهای راکتیو برای حل شدن گاز در جوش یا واکنش با فلز مذاب استفاده می شود. این فرآیند یک ترکیب ایجاد می کند.

2- جوشکاری لیزری پالسی رفتار منافذ را تغییر می دهد و مقدار گاز محافظ کشیده شده به منافذ را کاهش می دهد. این روش هنوز قادر به حذف کامل تخلخل نیست.

3- استفاده از نوسان پرتو برای کاهش یا حذف تخلخل در جوشکاری همجوشی عمیق لیزری.

هنگام جوشکاری، چرخاندن تیر به جلو و عقب باعث ذوب مکرر جوش می شود. این فلز مایع را مدت بیشتری در حوضچه جوش نگه می دارد. حرکت نوسانی همچنین گرمای ورودی را در واحد سطح افزایش می دهد. نسبت عمق به عرض جوش را کاهش می دهد. این به فرار حباب ها و کاهش تخلخل کمک می کند. هنگام جوشکاری، چرخاندن تیر به جلو و عقب می تواند به ماندن فلز مایع در حوضچه جوش برای مدت طولانی تری کمک کند. این حرکت همچنین باعث افزایش گرمای ورودی و کاهش نسبت عمق به عرض جوش می شود. در نتیجه حبابها راحتتر میتوانند فرار کنند و تخلخل کاهش مییابد.

سرعت جوش خیلی سریع

پرتو لیزر ممکن است انرژی کافی برای ذوب کامل و ذوب مواد را به هم ندهد و در نتیجه همجوشی ناقص بین مواد ایجاد شود که می تواند فضاهای خالی ایجاد کند. در عین حال سرد شدن سریع جوش می تواند باعث ایجاد تنش های حرارتی و ایجاد ترک یا شکاف در جوش شود.

راه حل:

کاهش سرعت حرکت : اگر فرآیند جوشکاری خیلی سریع در حال حرکت باشد، سرعت جوشکاری را می توان کاهش داد تا زمان بیشتری برای ذوب شدن و ذوب شدن مواد فراهم شود.

افزایش قدرت لیزر : افزایش قدرت لیزر می تواند به جبران سرعت های جوشکاری سریعتر کمک کند زیرا انرژی بیشتری به ناحیه جوش می دهد و به مواد اجازه می دهد تا سریعتر ذوب شده و با هم ذوب شوند.

از شکل پرتو لیزر متفاوت استفاده کنید : شکل پرتو لیزر نیز می تواند بر سرعت جوشکاری تأثیر بگذارد. برای مثال، یک تیر عریضتر میتواند ناحیه بزرگتری را بپوشاند و جوش را سریعتر کند. برعکس، یک تیر باریک تر می تواند کنترل دقیق تری را ارائه دهد و ممکن است به سرعت جوش کمتری نیاز داشته باشد.

تنظیم فوکوس لیزر : نقطه کانونی پرتو لیزر نیز می تواند بر سرعت جوشکاری تاثیر بگذارد. اگر فوکوس بیش از حد بالا باشد، لیزر انرژی کافی برای ذوب مواد را نخواهد داشت، در حالی که فوکوس بسیار کم منجر به ذوب و اعوجاج بیش از حد می شود.

بررسی مشکلات مکانیکی : در نهایت، بررسی مشکلات مکانیکی که ممکن است بر سرعت جوشکاری تأثیر بگذارد نیز مهم است. این می تواند شامل مشکلات تجهیزات جوشکاری، مانند قطعات فرسوده یا آسیب دیده، یا مشکلات مربوط به مواد در حال جوش، مانند ضخامت ناهموار یا خواص ناسازگار باشد.

با انجام این مراحل می توان سرعت جوشکاری لیزر را تنظیم کرد و فرآیند را برای دستیابی به بهترین نتایج ممکن بهینه کرد.

پارامترهای لیزر نادرست

جوشکاری لیزری نیاز به کنترل دقیق پارامترهای لیزر مانند توان ، مدت زمان پالس و فوکوس پرتو دارد. اگر هر یک از این پارامترها به درستی تنظیم نشده باشد، ممکن است حباب هایی در جوش ایجاد شود.

راه حل :

بازبینی کتابچه راهنمای عملیات : اولین گام در اصلاح پارامترهای جوشکاری لیزر، مرور کتابچه راهنمای عملیات تجهیزات جوشکاری است. دفترچه راهنما اطلاعاتی در مورد پارامترهای توصیه شده برای مواد و ضخامت های مختلف ارائه می دهد و می تواند به شناسایی هرگونه مشکل احتمالی در تنظیمات فعلی کمک کند.

مشورت با تکنسین : اگر با تجهیزات یا فرآیند جوشکاری آشنایی ندارید، توصیه می شود با تکنسینی که تجربه جوشکاری لیزر را دارد مشورت کنید. آنها می توانند راهنمایی هایی در مورد پارامترهای صحیح برای استفاده برای مواد و کاربرد خاص ارائه دهند.

پارامترها را تنظیم کنید : بر اساس توصیه های دفترچه راهنما و تکنسین، پارامترهای جوشکاری را با تنظیمات صحیح تنظیم کنید.

∎