رعایت اصول استاندارد در مراحل ساخت اسکلت فلزی نقش مهمی در افزایش عمر سازه دارد.اگر فولاد مناسب انتخاب نشود، اتصالات کنترل نگردد یا سازه در برابر خوردگی و حرارت محافظت نشود، عمر مفید آن بهشدت کاهش مییابد. استفاده از پوششهای ضدزنگ، طراحی با ضریب ایمنی کافی و بازرسی دورهای، مهمترین اقداماتی هستند که مانع تخریب تدریجی و افزایش ریسک خرابی میشوند. سازهای که با این اصول ساخته و نگهداری شود، میتواند دههها بدون افت مقاومت و خطر ساختاری پایدار بماند.

چرا دوام و ایمنی اسکلت فلزی حیاتی است؟

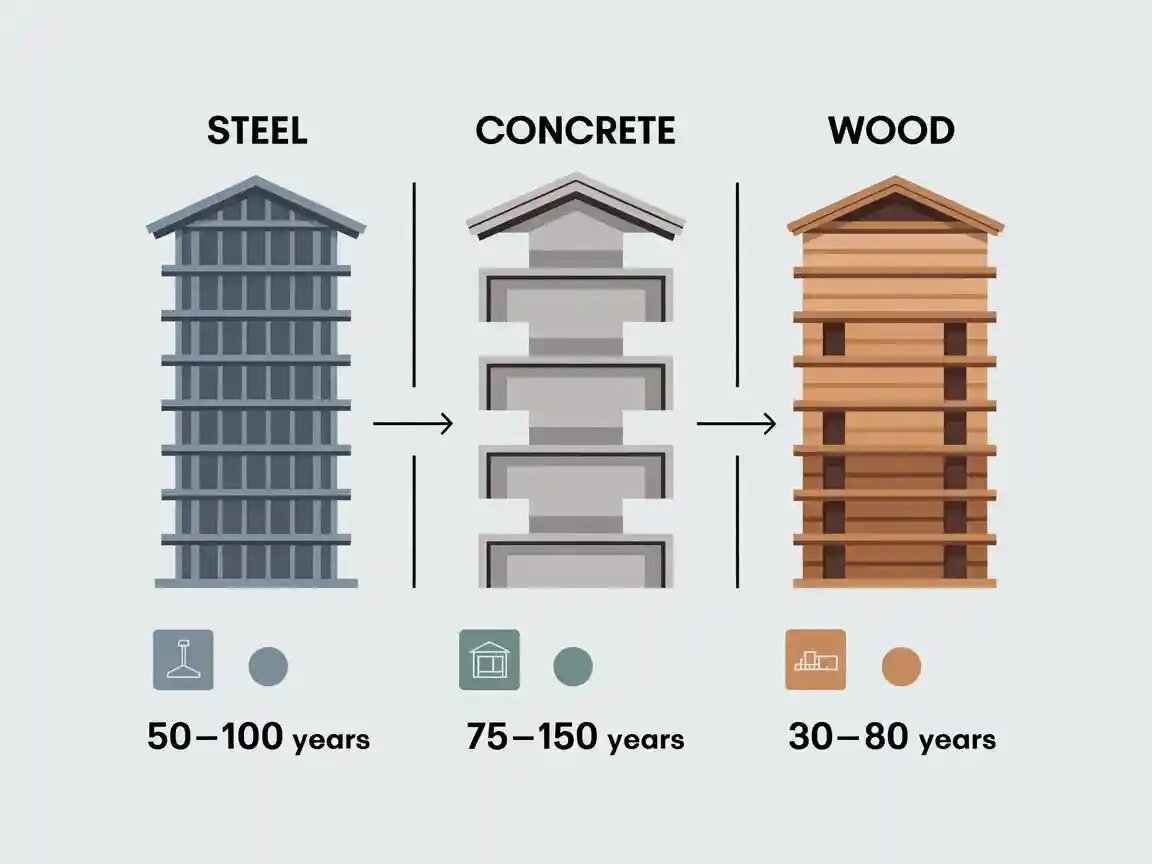

همکاری با سازنده اسکلت فلزی معتبر تضمین میکند که تمام جزئیات طراحی و اجرا مطابق استاندارد انجام شود. اسکلت فلزی ستون فقرات هر سازه است؛ دوام و ایمنی آن تعیین میکند ساختمان تا چه اندازه در برابر زمان، زلزله یا شرایط محیطی پایدار بماند. در واقع، دوام یعنی مقاومت سازه در برابر فرسایش تدریجی (رطوبت، خوردگی، حرارت و تنشهای چرخهای) و ایمنی یعنی توانایی سازه در مقابله با بارهای ناگهانی و بحرانی. این دو مفهوم جداییناپذیرند و طراحی درست باید هر دو را همزمان تضمین کند. این دو به دلایل زیر اهمیت دارند:

- کاهش هزینههای نگهداری و تعمیرات بلندمدت

- حفظ مقاومت و شکلپذیری فولاد در شرایط بحرانی

- افزایش عمر مفید سازه و اطمینان از پایداری در طول بهرهبرداری

- جلوگیری از خطرات ناشی از زنگزدگی یا شکست اتصالات

انتخاب مصالح و کیفیت فولاد؛ نخستین گام در دوام

کیفیت فولاد، مهمترین عامل در دوام اسکلت فلزی است. فولاد نامناسب یا فاقد کنترل کیفی، حتی با طراحی عالی هم در برابر زمان و خوردگی دوام نمیآورد. نکات کلیدی در انتخاب فولاد مناسب عبارتند از:

- استاندارد فولاد: ST37 برای سازههای سبک و ST52 برای سازههای سنگین و پُربار مناسبتر است.

- گواهی کنترل کیفیت: حتماً فولاد دارای Mill Test Certificate تهیه شود تا ترکیب و مقاومت آن تاییدشده باشد.

- سلامت سطحی: وجود زنگ یا پوسته روی سطح، نشانه نگهداری نادرست و عامل ضعف در جوش است.

- ضخامت مقاطع: ضخامت کم باعث کاهش مقاومت و خوردگی سریعتر میشود؛ ضخامت زیاد وزن و هزینه را بالا میبرد.

- تستهای ضروری: انجام تست کشش، سختی و بررسی چشمی برای اطمینان از تطابق فولاد با نقشهها ضروری است.

طراحی مهندسی و ضریب ایمنی در طول عمر سازه

رفتار سازه در طول زمان، تحت تغییرات محیطی و بارهای مختلف باید پیشبینی شود. انتخاب صحیح ضرایب ایمنی بر اساس استانداردهایی مانند AISC و Eurocode، اطمینان میدهد که سازه در برابر نوسانهای بار، خطاهای احتمالی در مصالح و شرایط محیطی پایدار بماند. در طراحیهای نوین، روش بر مبنای عملکرد (Performance-Based Design) جایگزین نگاه سنتی شده تا سازه بتواند در زلزله، باد یا تغییر بار، بدون تغییر شکل دائمی یا افت مقاومت، پایدار باقی بماند.

از سوی دیگر، دوام واقعی سازه به درک اثر زمان بستگی دارد. فولاد در طول سالها ممکن است در اثر خوردگی یا خستگی مکانیکی مقاومت خود را از دست بدهد؛ بنابراین طراحی باید با درنظرگرفتن ضریب دوام طول عمر (Lifetime Safety Factor) انجام شود. جزئیات اجرایی مانند نوع اتصال، طول جوش و نحوه انتقال نیرو نیز باید دقیق و کنترلشده طراحی شوند، زیرا کوچکترین ضعف در این نقاط میتواند منشأ شکست سازه در آینده باشد.

خوردگی و حفاظت در برابر عوامل محیطی

خوردگی بزرگترین دشمن دوام اسکلت فلزی است؛ عاملی که بهصورت تدریجی ضخامت مؤثر مقاطع را کاهش میدهد و در نهایت ایمنی سازه را تهدید میکند. کنترل آن فقط با رنگآمیزی ساده ممکن نیست، بلکه باید از مرحله طراحی تا نگهداری بهطور سیستماتیک مدیریت شود. رطوبت و باران، آلودگی صنعتی، ماس مستقیم با بتن یا خاک و دمای متغیر و میعان از عوامل اصلی خوردگی در سازههای فلزی هستند. روشهای موثر حفاظت از اینها شامل موارد زیر میشود:

- پوشش گالوانیزه گرم: ایجاد لایهی محافظ روی فولاد؛ مناسب برای مناطق ساحلی و صنعتی.

- رنگهای اپوکسی و پلیاورتان: مقاومت بالا در برابر رطوبت، نور خورشید و مواد شیمیایی.

- سیستمهای ضدخوردگی کاتدی (Cathodic Protection): در سازههای خاص مثل پلها یا مخازن کاربرد دارد.

- طراحی با زهکشی مناسب: جلوگیری از تجمع آب در اتصالات و تیرهای افقی.

جوشکاری و اتصالات؛ نقطه ضعف یا نقطه قدرت سازه

اتصالات، حساسترین بخش اسکلت فلزی هستند؛ جایی که تمام نیروهای کششی، فشاری و خمشی متمرکز میشوند. کیفیت جوش یا پیچومهره در این نواحی، تفاوت میان سازهای ایمن و سازهای آسیبپذیر را رقم میزند. موارد زیر بر دوام و ایمنی اتصالات تاثیر خواهند گذاشت:

- روش جوشکاری: روشهای MIG/MAG برای دقت بالا و SMAW برای کارهای سنگینتر متداولاند. انتخاب روش باید متناسب با ضخامت و نوع فولاد باشد.

- کنترل کیفیت جوش: تستهای غیرمخرب مانند UT، RT و MT تنها راه اطمینان از سلامت اتصالات هستند.

- پیشگرمایش و تمیزکاری: دمای پایین یا وجود آلودگی سطحی باعث ترکهای حرارتی در جوش میشود.

- طراحی اتصال: زاویه، طول جوش و نحوه انتقال نیرو باید بر اساس استاندارد AISC تنظیم شود تا تمرکز تنش در یک نقطه ایجاد نشود.

- استفاده از پیچومهرههای استاندارد: در سازههای پیچ و مهرهای، انتخاب گرید مناسب (مثلاً 8.8 یا 10.9) حیاتی است.

حفاظت در برابر آتشسوزی و تغییرات حرارتی

فولاد در برابر حرارت مقاومت محدودی دارد؛ در دمای ۵۰۰ تا ۶۰۰ درجه سانتیگراد مقاومت تسلیم آن تا ۵۰٪ کاهش مییابد. بنابراین حفاظت حرارتی یکی از مراحل ضروری طراحی سازههای فلزی است، مخصوصاً در ساختمانهای چندطبقه و صنعتی. آتشسوزی مستقیم، انبساط حرارتی و نوسان دمایی محیط از عوامل خطرساز این حوزه به شمار میروند. در جدول زیر روشهای افزایش مقاومت حرارتی سازه فلزی را مشاهده میکنید:

|

مزایا |

کاربرد متداول |

مدت مقاومت تقریبی |

مکانیزم عملکرد |

روش محافظت حرارتی |

|

وزن کم، اجرای سریع |

ساختمانهای اداری، تجاری |

60 تا 120 دقیقه |

انبساط در اثر حرارت و تشکیل لایه عایق |

رنگهای ضدحریق (Intumescent) |

|

مقاومت بالا در آتش مستقیم |

سولهها و سازههای صنعتی |

90 تا 180 دقیقه |

جذب حرارت و جلوگیری از انتقال دما به فولاد |

پوششهای فایربروف معدنی یا پاششی |

|

هزینه کمتر، نصب آسان |

فضاهای داخلی و اسکلتهای نمایان |

60 تا 90 دقیقه |

ایجاد مانع فیزیکی بین فولاد و آتش |

عایقکاری با ورق گچی یا فایبرسمنت |

|

افزایش پایداری موضعی |

سازههای بلندمرتبه |

متغیر |

ایجاد فاصله حرارتی بین اعضا برای کاهش انتقال گرما |

طراحی جزئیات حرارتی (Thermal Design) |

نگهداری و بازرسی دورهای؛ ضامن ایمنی بلندمدت

هیچ سازهای بدون نگهداری منظم دوام واقعی نخواهد داشت. فولاد در معرض هوا و رطوبت بهمرور دچار اکسیداسیون میشود، پوششها فرسوده میگردند و اتصالات نیز در اثر ارتعاش یا انبساط حرارتی ممکن است شل شوند.

برای حفظ ایمنی و دوام بلندمدت اسکلت فلزی، بازرسیهای دورهای باید بخشی از برنامهی بهرهبرداری پروژه باشد، نه واکنشی پس از خرابی. به نکات زیر توجه کنید:

- بازرسی ظاهری سالانه: زنگزدگی یا پوستهشدن رنگ نشانهی آغاز خوردگی است؛ سطح باید تمیز و دوباره رنگ شود.

- کنترل اتصالات: جوش و پیچها هر شش ماه بررسی و در صورت ترک یا شلشدگی سریعاً ترمیم شوند.

- ارزیابی پوششها: عمر مفید رنگ یا گالوانیزه ۲ تا ۵ سال است؛ در مناطق مرطوب زودتر بازسازی گردد.

- بازرسی نواحی پنهان: پای ستونها و نقاط تجمع آب بیشترین خوردگی را دارند و باید دقیقتر بررسی شوند.

- مستندسازی: نتایج بازرسی و تعمیرات ثبت شود تا روند تغییرات سازه قابل پیگیری باشد.

برنامهی نگهداری را مانند بیمهی عمر سازه در نظر بگیرید. هزینهی تعمیر زودهنگام معمولاً کمتر از ۵٪ هزینهی بازسازی کامل است، اما تأثیر آن در حفظ ایمنی سازه چندین برابر است.

نقش مدیریت ساخت و اجرای استاندارد در ایمنی نهایی

ایمنی سازههای فلزی بههمان اندازه که به طراحی و مصالح وابسته است، به دقت اجرا و نظارت کارگاهی هم بستگی دارد. مدیریت ساخت یعنی کنترل همه مراحل از تولید تا نصب. حضور مؤثر مهندس ناظر، اجرای دقیق دستورالعملهای جوشکاری و کنترل کیفیت پس از نصب، از خطاهای سازهای و ضعف اتصالات جلوگیری میکند.

رعایت اصول ایمنی کارگاهی و نگهداری درست مصالح نیز برای دوام سازه حیاتی است. فولاد باید در فضای خشک و تهویهدار نگهداری شود و هر تغییر در حین اجرا فقط با تأیید طراح انجام گیرد. هماهنگی میان طراحی، اجرا و نظارت، کلید دستیابی به سازهای پایدار و قابل اعتماد در بلندمدت است.

جمعبندی

دوام و ایمنی اسکلت فلزی حاصل دقت در تمام مراحل است؛ از طراحی تا اجرا و نگهداری. اگر انتخاب مصالح درست، اجرای استاندارد و بازرسی منظم رعایت شود، سازه میتواند دهها سال بدون ضعف ساختاری باقی بماند. هر کوتاهی در این چرخه، هزینهای چندبرابر در آینده خواهد داشت. مهندسان باید دوام را نه بهعنوان ویژگی جانبی، بلکه بهعنوان بخشی از طراحی ایمنی در نظر بگیرند؛ چون سازهای ایمن، همان سازهای است که دوام دارد.